HSMtec 3D-Leiterplatte: die selbsttragende 3D-Konstruktion

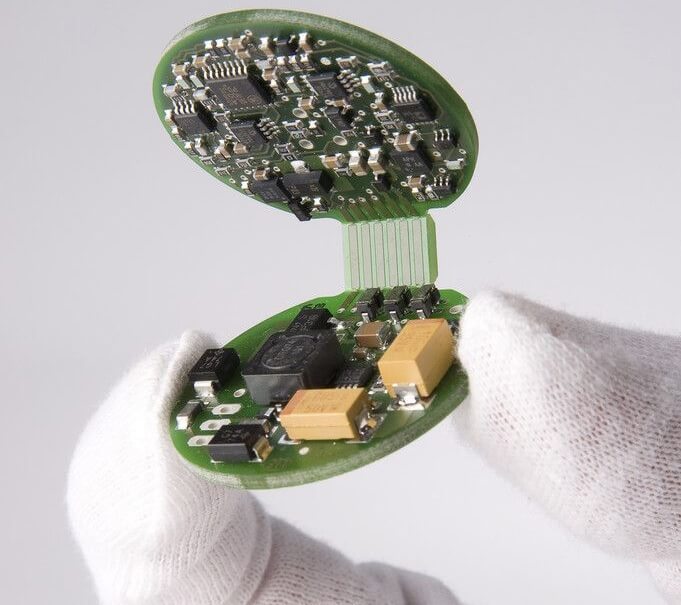

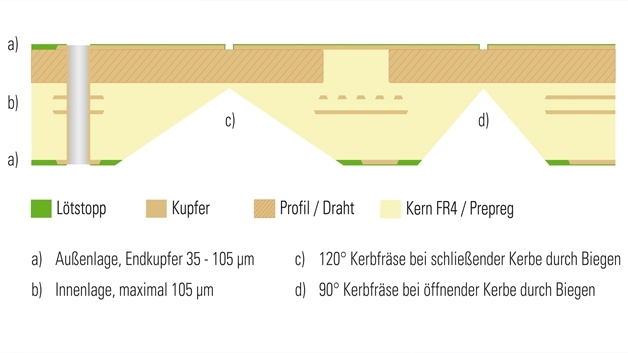

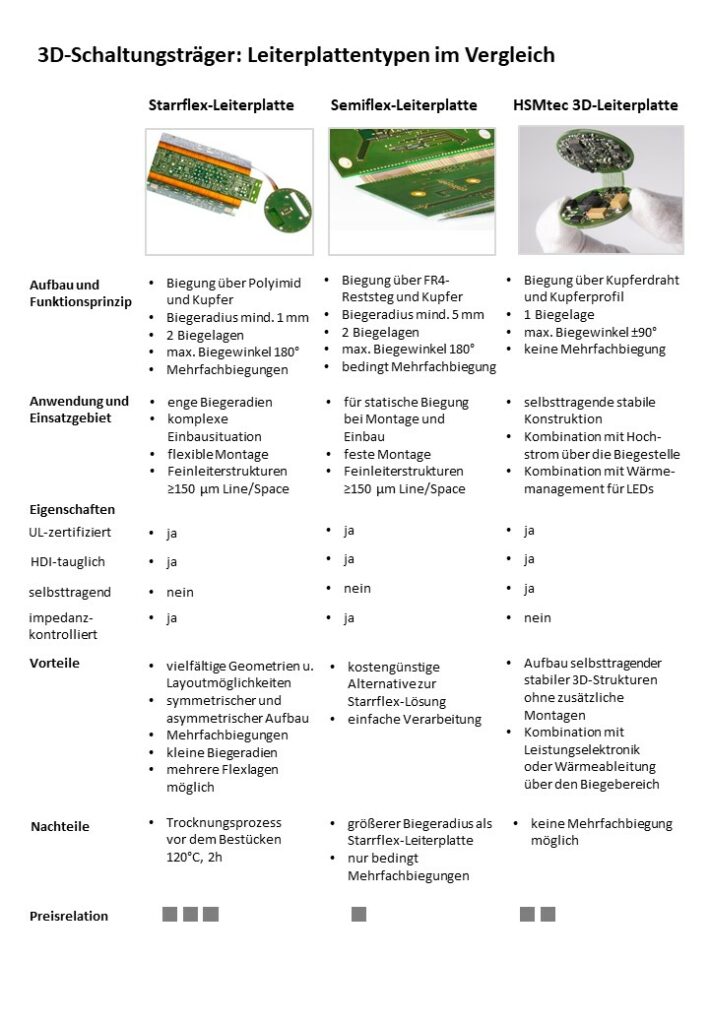

Ohne Flexfolie an der Biegestelle kommt die HSMtec 3D-Leiterplatte aus. Bei dieser Technik werden Kupferdrähte und Kupferprofile, die im FR4-Material des Multilayers verpresst sind, als biegbares Material verwendet. An den Biegekanten wird das FR4 mit Kerbfräsungen abgetragen. An diesen Sollbiegestellen lassen sich einzelne Segmente mit einem Neigungswinkel bis ±90° ausrichten. Die Besonderheit: Die Kupferprofile erlauben eine selbsttragende Konstruktion, wobei auch hohe Ströme oder Wärme über die Biegekante hinweg geführt werden. Auf diese Weisen lasen sich mehrdimensionale Anwendungen mit Leistungselektronik über den Biegebereich oder mit einer raschen Wärmespreizung bei Schaltungsträgern für LEDs kombinieren.

Die Konstruktion ist prädestiniert für Einmalbiegungen z.B. für Anwendungen, wo der flexible Bereich nur für den Einbau der Baugruppe gebogen wird. Die Leiterplatte ist qualifiziert nach DIN EN 60068-2-14 und JEDEC A 101-A sowie für Luftfahrt und Automotive auditiert. Ein weiterer Vorteil: Durch die niedrige Feuchtigkeitsaufnahme entfallen thermische Vorbehandlungen beim Löten. Außerdem sind alle weiteren Prozesse vollständig kompatibel zum Standardprozess.

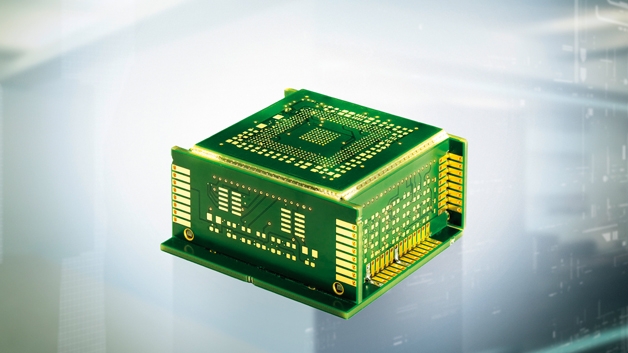

Die Möglichkeiten dieses 3D-Aufbaus demonstriert eCube – ein Würfel, entstanden in einem Forschungsprojekt unter Leitung von Continental Automotive. Das Ziel war, eine dreidimensionale würfel- oder quaderförmige Leiterplatte zu entwickeln, die auf einem vorhandenen Continental-Standardleiterplattenlayout für eine Motorsteuerung basiert. Die Bauteile sollten auf einer Bestückungslinie mit den bestehenden Bestückautomaten auf der Leiterplatte montiert werden. Die Leiterplatte wurde nach dem Bestücken an den definierten Knickkanten gefaltet und die entstandenen Stoßkanten elektrisch und mechanisch verbunden.

Nach dem Verbinden der Kanten wurde der Würfel auf der Basisplatte ausgerichtet und sowohl elektrisch als auch mechanisch zusammengefügt. Der Würfel wird über einen Ball-Grid-Array-Aufbau mit dem Motherboard der Motorsteuerung verbunden. Was im ersten Moment aufwendig erscheint, nämlich eine mehrdimensionale Leiterplattenkonstruktion auf die eigentliche Leiterplatte der Motorsteuerung zu montieren, ist bei näherer Betrachtung technisch clever und wirtschaftlich gelöst. Mit der mehrdimensionalen Leiterplatte wird ein Modul konstruiert, das sich in verschiedenen Varianten, aber standardisiert fertigen lässt und dabei den verfügbaren Bauraum nutzt.

Expertentipp: Der perfekte Spagat

Mehrdimensionale Leiterplatten bringen Mehrwert für die elektronische Baugruppe. Obwohl die 3D-Leiterplatte wertiger und teurer in der Herstellung als eine starre Leiterplatte ist, sinken die Systemkosten der Gesamtlösung. Die dreidimensionale Leiterplatte wird als zweidimenionale Leiterplatte layoutet und gefertigt und nach der Montage in die gewünschte dreidimensionale Form gebracht. Aus der Sicht des Leiterplattenherstellers, steht die Fertigbarkeit im Vordergrund und es gilt, den Spagat zu schaffen zwischen Stabilität, Flexibilität und Genauigkeit. Stabilität, damit die fertige Leiterplatte bestückbar, reflowofen- und testtauglich ist; Flexibilität, um die Leiterplatte einfach und schnell vom Nutzen zu trennen und Genauigkeit, weil zu viele Haltestege unsaubere Spuren hinterlassen würden.

3D-Leiterplatten: drei Technologien, drei Beispiele – Teil 1

3D-Leiterplatten: drei Technologien, drei Beispiele – Teil 2